Rosnące zapotrzebowanie na materiały o unikalnych właściwościach, których nie posiadają tradycyjne tworzywa konstrukcyjne przyczyniło się do rozwoju metalurgii proszków.

Unikalne właściwości wyrobów w metalurgii proszków

Unikalne właściwości wyrobów w metalurgii proszków

Rosnące zapotrzebowanie na materiały o unikalnych właściwościach, których nie posiadają tradycyjne tworzywa konstrukcyjne przyczyniło się do rozwoju metalurgii proszków.

Wszystkie metale i stopy o znaczeniu technicznym można uzyskiwać w postaci proszku. Charakterystyczne właściwości fizyczne jak i chemiczne otrzymanego proszku, mogą się różnić zależnie od zastosowanej metody wytwarzania. Różnica w technologii wytwarzania proszków odmiennymi metodami ma wpływ na przebieg i parametry procesu technologicznego ich wytwarzania oraz w rezultacie na właściwości wyrobów z proszków, na ich koszt oraz wydajność procesu. Możliwość sterowania właściwościami dotyczy zarówno materiałów wyjściowych jak i stosowanych procesów do ich przetwarzania na gotowy wyrób. Takimi metodami można uzyskać zarówno materiały jednorodne, jak i wielofazowe stopy i kompozyty, materiały umacniane dyspersyjnie fazą obcą lub włóknami oraz różnorodne materiały ceramiczno-metalowe. Zastosowanie umacniania dyspersyjnego fazą obcą lub zbrojeniem włóknami, możemy poprawić niektóre właściwości mechaniczne materiałów wytwarzanych z proszków, między innymi ich wytrzymałość w podwyższonych temperaturach i odporność na pełzanie.

Metalurgia proszków pozwala więc na:

– wytwarzanie materiałów, których inną techniką się nie otrzyma,

– regulowanie właściwości fizycznych, chemicznych i mechanicznych otrzymywanych wyrobów w dość szerokim zakresie,

– wytwarzanie wyrobów w szerokich granicach porowatości, a tym samym o różnym zastosowanie np. na łożyska samosmarne, filtry oczyszczające gazy.

Technologia metalurgii proszków pozwala wytwarzać wyroby masowe z proszków: żelaza, stali, metali i stopów metali nieżelaznych z pominięciem procesów topnienia, odlewania, przeróbki plastycznej i obróbki skrawaniem.

Ważnym kierunkiem rozwoju metalurgii proszków jest wytwarzanie wyrobów z materiałów o specjalnych właściwościach do których możemy zaliczyć wyroby żarowytrzymałe, żaroodporne, odporne na korozję, narzędziowe, cierne o niskim współczynniku tarcia, ślizgowe, stykowe, magnetyczne, o ściśle określonych właściwościach elektrycznych półprzewodnikowe, nadprzewodzące, konstrukcyjne dla energetyki jądrowej, porowate, izolacyjne i inne.

Kierunek ten daje możliwość:

- dowolnego doboru składu chemicznego wyrobu w wyniku zmieszania komponentów nie rozpuszczających się wzajemnie, różniących się znacznie temperaturami topnienia, czy też metali z niemetalami, np. W-Cu, Al-Pb, Cu-grafit, niemożliwych do wytwarzania w procesie metalurgicznym,

- wytwarzania wyrobów o różnej gęstości przy tym samym składzie chemicznym, a tym samym różniących się właściwościami mechanicznymi,

- wytwarzania wyrobów z materiałów wysokotopliwych,

- nasycania porów spieku metalami, polimerami i olejami.

Wyroby otrzymywane metalurgią proszków można więc podzielić na dwie grupy:

- wyroby konkurencyjne,

- wyroby bezkonkurencyjne.

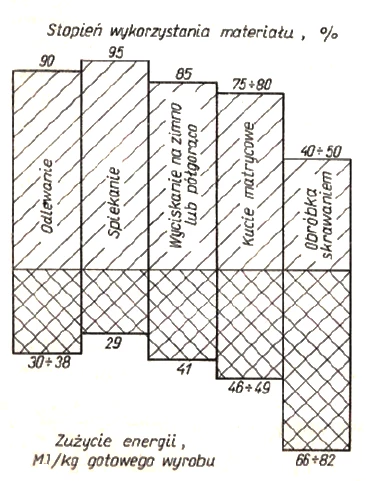

Wyroby konkurencyjne stanowią spiekane wyroby z żelaza, stali węglowych, stali stopowych, brązów i mosiądzów, które można uzyskać również innymi technikami (odlewnictwo, przeróbka plastyczna, obróbka skrawaniem). Konkurencyjność technologii spiekania wynika przede wszystkim z przyczyn ekonomicznych. Technologia ta wyraźnie góruje nad innymi, zwłaszcza jeśli uwzględni się stopień wykorzystania surowców oraz stopień jednostkowego zużycia energii (rys. 1). Stopień wykorzystania surowców w technologii metalurgii proszków osiąga poziom 95%, a nawet jeszcze wyższy i można uznać tę metodę jako bezodpadową, gdyż w przypadku obróbki skrawaniem wykorzystuje się 40÷50% masy surowców, resztę zamieniając na odpady. Niektóre wyroby spiekane (zwłaszcza nieporowate) mogą dodatkowo wykazywać lepsze właściwości użytkowe, niż wyroby tradycyjne o takim samym składzie materiału (np. narzędzia ze spiekanej stali szybkotnącej).

Rys. 1. Stopień wykorzystania surowców i zużycia energii w produkcji wyrobów metalowych różnymi metodami.

Drugą grupę stanowią wyroby bezkonkurencyjne, jest to szeroka grupa, których wytwarzanie inną technologią jest niemożliwe lub bardzo trudne, należą do nich:

- Spieki o celowo zaprojektowanej dużej porowatości otwartej stosowanych na filtry, łożyska samosmarne, powłoki ablacyjne, katalizatory itp..

- Spieki kompozytowe metalowo – ceramiczne jak np.:

- wyroby konstrukcyjne o znacznej wytrzymałości mechanicznej, zwłaszcza w podwyższonej temperaturze, wykonane z metali i stopów umocnionych dyspersyjną fazą ceramiczną, a także z metali i stopów zbrojonych włóknami,

- spieki cermetaliczne, stosowane na narzędzia używane w obróbce skrawaniem i w przeróbce plastycznej,

- wyroby cierne produkowane z kompozytów, które zawierają metale, grafit oraz składniki ceramiczne,

- spieki pseudostopowe, wytwarzane z metali nierozpuszczających się nawzajem w sobie w stanie stałym, a nawet i w stanie ciekłym, wykonuje się głównie styki elektryczne.

- Wyroby ze spiekanego wolframu oraz innych metali trudnotopliwych i stopów wysokostopowych.

- Proszkowe wyroby magnetyczne (magnesy) spiekane i niespiekane.

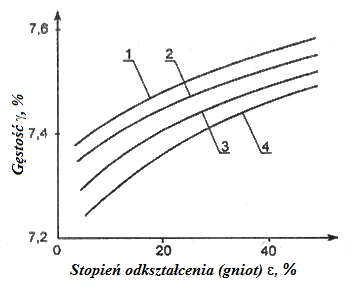

Określone właściwości wyrobów z proszków spiekanych są możliwe do osiągnięcia poprzez wykorzystanie metod produkcyjnych typowych dla metalurgii proszków. Właściwości każdego spieku zależą głównie od składu chemicznego i składu fazowego materiału wyjściowego oraz od morfologii faz tworzących materiał. Pory w spiekach można traktować jako jedną z faz materiału, chociaż występuje ona w innym stanie skupienia (faza gazowa). Oznacza to, że udział objętościowy oraz kształt porów w istotny sposób wpływają na właściwości spieku. Gęstość wypraski zwiększa się ze wzrostem ciśnienia prasowania proszku zwiększając tym samym właściwości mechaniczne wyrobu (rys. 2).

Rys. 2. Wpływ ciśnienia prasowania (na zimno) proszku ze stali kwasoodpornej 08H13 na gęstość wypraski; 1 - 1400 MPa, 2 - 1200 MPa, 3 - 1000 MPa, 4 - 800 MPa

Ciśnienie prasowania proszków stosowane w praktyce przemysłowej nigdy nie przekracza wartości krytycznej, jeśli wyrób ma być poddany spiekaniu swobodnemu. Prasowane pod ciśnieniem większym od krytycznego, podczas późniejszego spiekania swobodnego, sprzyja deformacji kształtu, rozwarstwieniu lub pękaniu.

Wypraski o gęstości większej od krytycznej można jednak skutecznie spiekać w procesie pod ciśnieniem wewnętrznym. Realizuje się to poprzez zamykanie je w formach, które nie ulegają odkształceniu w warunkach spiekania. Spiekane w ten sposób wypraski zachowują swe wymiary i pierwotny kształt. Energia sprężonego gazu jest wtedy wykorzystana do sferoidyzacji porów spieku i przyspieszenia procesu spiekania.

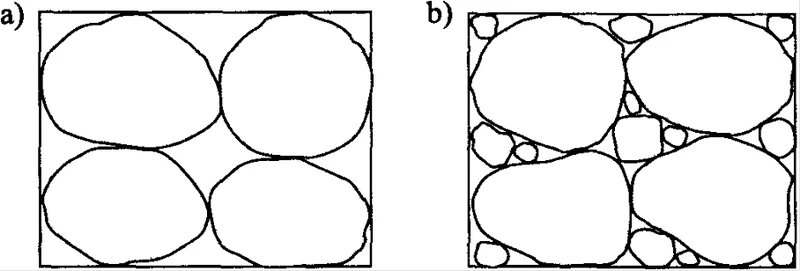

Ciśnienie prasowania jest ważnym czynnikiem regulującym porowatość wyrobu. Innym sposobem regulacji porowatości i właściwości wyrobu jest dobór właściwego proszku. Większą porowatość całkowitą i większy w niej udział porowatości zamkniętej uzyskuje się, stosując strzępiaste i gąbczaste proszki zamiast proszków kulistych. Proszki gąbczaste mają już pewną porowatość w swej masie. Stosowanie kilku frakcji proszku, odpowiednio dobranych (rys. 3) zamiast jednej frakcji, o wąskim zakresie rozmiarów cząstek, prowadzi z reguły do uzyskania mniejszej porowatości spieku.

Rys. 3. Wypełnienie przestrzeni w proszku; a) monofrakcyjnym b) wielofrakcyjnym

W znacznie mniejszym stopniu na porowatość wpływa spiekanie. Parametrami mogącymi zmieniać porowatość i rozkład porów podczas spiekania są temperatura oraz czas spiekania. Ostateczny stopień zmian porowatości wyrobu zachodzący podczas spiekania jest zależny od zastosowanego ciśnienia prasowania w relacji z temperaturą i czasem spiekania.

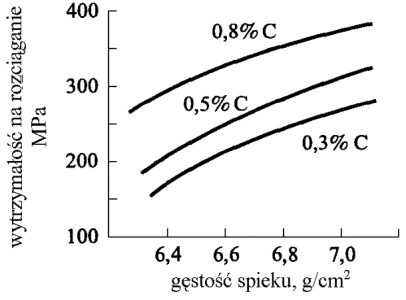

Jak wynika z powyższej analizy porowatość jest główną cechą wyrobów z proszków spiekanych. Z porowatością związana jest odporność korozyjna, gęstość wyrobu, a z gęstością właściwości mechaniczne wyrobu (rys. 4, 5).

Rys. 4. Zależność wytrzymałości względnej od gęstości względnej wyrobów spiekanych z proszków metali i stopów [4]; 1 - prasowanie statyczne na zimno, 2 - formowanie udarowe, 3 - prasowanie i kucie na gorąco

Rys. 4. Zależność wytrzymałości względnej od gęstości względnej wyrobów spiekanych z proszków metali i stopów [4]; 1 - prasowanie statyczne na zimno, 2 - formowanie udarowe, 3 - prasowanie i kucie na gorąco

Rys. 5. Zależność wytrzymałości na rozcią-ganie od gęstości spieku z proszku żelaza SC 100.26 z różnym dodatkiem węgla

Porowatość wyrobów proszkowych powoduje, że ich odporność korozyjna jest znacząco niższa niż litych materiałów. Aby przeciwdziałać temu zjawisku niezbędne jest zmniejszenie porowatości przez przynajmniej dwukrotne prasowanie z następującą po nim przeróbką plastyczną na gorąco. Dla dobrej odporności korozyjnej materiał nie powinien mieć porowatości większej niż 2÷3%.

Istnieje grupa wyrobów gdzie wytrzymałość mechaniczna jest mniej istotna. Należą do nich filtry posiadające wysoką porowatość sięgającą 50%. Wyroby te w zależności od potrzeb możemy otrzymywać np. z proszków z brązów cynowych lub stali wysokostopowych odpornych na korozję. Tylko tak wytwarzane filtry potrafią oczyszczać gazy z cząsteczek o średnicy 10-3÷10-4 mm.

Po drugiej stronie budowy strukturalnej (o minimalnej porowatości) wyrobów z proszków spiekanych znajdują się wyroby specjalne o małej zawartości węgla, o wysokiej czystości stopy metali trudnotopliwych (Ta, Nb, Ti, W, Mo) odpornych na korozję, do pracy w wysokiej temperaturze. Są to materiały bardzo trudne do otrzymania metodami konwencjonalnymi.

Ta grupa wyrobów to również materiały narzędziowe z węglików spiekanych i stali szybkotnących niemożliwych do wytworzenia innymi sposobami, gdzie wyeliminowano takie wady budowy jak segregacja, pasmowość węglików.

Źródło

- Cyuńczyk A.: Podstawy inżynierii spieków metalowych. Oficyna Wydawnicza Politechniki Rzeszowskiej, Rzeszów 2000.

- Dobrzański L., Matula G.: Podstawy metalurgii proszków i materiały spiekane. Open Access Library. Volume 8 (14) 2012.

- Hoganas A. B., Poradnik metalurgii proszków. Tom II. Wytwarzanie spiekanych materiałów żelaznych, Hoganas 1997.

- Leszczyński V. i inni: Technologie wytwarzania części dokładnych z proszków spiekanych metali. Obróbka Plastyczna Metali, nr 1, 2005.

- Ludyński Z., Nowak W.: Spieki ciężkie – technologia i właściwości.Metalurgia Proszków, nr 2, 1995.

- Nowacki J.: Spieki metali w budowie maszyn. Wyd. Politechniki Łódzkiej, Łódź 1997.

- Nowacki J., Spiekane metale i kompozyty z osnową metaliczną, WNT, Warszawa, 2005.

- Mazurkiewicz A.: Technologie specjalne kształtowania materiałów. Wydawnictwo Politechniki Radomskiej, Radom, 2009.

- Rutkowski W.: Projektowanie właściwości wyrobów spiekanych z proszków i włókien. Państwowe Wydawnictwo Naukowe, Warszawa, 1977.

- Wiśniewska-Weinert H. i inni: Technologie wytwarzania części dokładnych ze spiekanych materiałów proszkowych. Obróbka Plastyczna Metali t. XVII nr 3, 2006.