Metalurgia proszków / spieki

Odkryj potencjał metalurgii proszków, która gwarantuje ci mniejsze starty surowca, niższe zużycie energii oraz redukcję procesów produkcyjnych.

Wszystkie metale i stopy o znaczeniu technicznym można wytwarzać w postaci proszku. Metodami metalurgii proszków można wytwarzać zarówno wyroby masowe z proszków: żelaza, stali, metali i stopów metali nieżelaznych, oraz wyroby z materiałów o specjalnych właściwościach: wysokostopowe żaroodporne, żarowytrzymałe, odporne na korozję, a także materiały magnetyczne, narzędziowe, cierne, ślizgowe, konstrukcyjne, porowate i inne posiadające specyficzne cechy.

Produkcja wyrobów masowych metodą metalurgii proszków

Produkcja wyrobów masowych metodą metalurgii proszków, którą można zaliczyć do obróbki bezubytkowej, pozwala wytwarzać masowo gotowe wyroby z pominięciem energochłonnych procesów topnienia, odlewania, przeróbki plastycznej.

Technika ta sięga swoimi tradycjami czasów starożytnych, kiedy z proszków metali szlachetnych wytwarzano drogą zgrzewania ozdoby. Wraz z opracowaniem hutniczych metod topienia metali, spiekanie ich proszków zostało zapomniane. Jedynie wyroby z materiałów o wysokiej temperaturze topnienia stosowano dłużej, gdyż piece hutnicze nie pozwalały na ich topienie.

Ponowny rozwój metalurgii proszków związany był z opracowaniem technologii produkcji materiałów narzędziowych oraz porowatych materiałów do których należą np. łożyska samosmarne.

Duże znaczenie w zastosowaniu metalurgii proszków mają specyficzne cechy charakteryzujące tę technologię:

- dowolny dobór składu chemicznego wyrobu w wyniku zmieszania komponentów nie rozpuszczających się wzajemnie, o znacznych różnicach temperatury topnienia, np. Al-Pb, W-Cu, Cu-grafit,

- możliwość wytwarzania wyrobów z materiałów wysokotopliwych,

- możliwość nasycania porów spieku metalami, polimerami i olejami,

- możliwość wytwarzania wyrobów różniących się gęstością i właściwościami przy tym samym składzie chemicznym.

Wyroby metalurgii proszków

Wyroby metalurgii proszków obejmują szeroką gamę produktów, w tym części mechaniczne, elementy konstrukcyjne i narzędzia skrawające. Specyficzne cechy technologiczne metalurgii proszków i wynikające z tego właściwości mechaniczne i fizyczne wyrobów pozwalają na szerokie ich wykorzystywanie np.:

Specyficzne cechy technologiczne metalurgii proszków i wynikające z tego właściwości mechaniczne i fizyczne wyrobów pozwalają na szerokie ich wykorzystywanie np.:

- w przemyśle motoryzacyjnym na: łożyska ślizgowe, materiały tarciowe, gniazda na zawory, koła zębate, pierścienie tłokowe, tłoczki hamulców, filtry ABS,

- w przemyśle maszynowym na: łożyska ślizgowe, koła zębate, filtry gazu,

- w przemyśle budowlanym na: klucze, segmenty zębate, tuleje, rolki,

- w przemyśle elektrotechnicznym na: łożyska ślizgowe, styki, elektrody,

- w przemyśle zbrojeniowym: elementy broni.

Spiekane filtry o dużej porowatości: CuSn10 i stalowy

Spiekane porowate pierścienie do łożysk samosmarnych CuSn10

Spiekane o niskiej porowatości stalowe koła zębate

Spiekane nieporowate węgliki do narzędzi spiekanych o zmniejszającej się porowatości

Główne obszary zastosowań spieków na rynku materiałowym pozwalają na potraktowanie metalurgii zarówno jako metody konkurencyjnej dla innych technik wytwarzania, jak i metody bezkonkurencyjnej dla wyrobów porowatych, narzędzi z węglików itp.

Konkurencyjność ma miejsce wówczas, gdy ze względów ekonomicznych wyrób wytworzony konwencjonalną technologią może zostać zastąpiony spiekiem o tym samym lub zbliżonym składzie chemicznym. Przewaga metalurgii proszków wynika z oszczędnego gospodarowania materiałem, energią i czasem. Również istotna jest znacznie niższa, w porównaniu z ogniową metalurgią i odlewnictwem temperatura zabiegów w metalurgii proszków, która czyni z niej technologię energooszczędną.

Spiekanie proszków metali

Spiekanie proszków metali to kluczowy proces w metalurgii proszków, który polega na podgrzewaniu sprasowanych proszków metalowych do temperatury poniżej ich punktu topnienia. W wyniku tego procesu cząsteczki metalu łączą się ze sobą, tworząc trwały i jednorodny materiał.

Kluczowe etapy spiekania to:

- Przygotowanie proszków – wybór odpowiednich proszków metalowych oraz ich odpowiednie mieszanie z dodatkami, takimi jak substancje wiążące czy smary.

- Formowanie – sprasowanie mieszanki proszków w formach, które nadają pożądany kształt.

- Spiekanie – podgrzewanie sprasowanych form w kontrolowanej atmosferze, co umożliwia łączenie cząsteczek metalu.

- Schładzanie – powolne schładzanie gotowych komponentów, co minimalizuje naprężenia wewnętrzne.

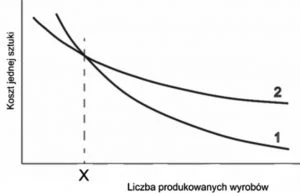

Koszt jednostkowy wyrobu spiekanego zależy od planowanej wielkości produkcji. Ma to związek ze stosowaniem kosztownych narzędzi do prasowania (matryce, stemple). Granica opłacalności technologii spiekania jest określona punktem przecięcia się krzywych X, określających porównanie jednostkowego kosztu tego samego wyrobu wyprodukowanego metodą metalurgii proszków z innymi technologiami wytwarzania.

Porównanie kosztu wyrobów produkowanych metodą metalurgii proszków (1) z innymi technologiami (2)

Technologia spiekania wyrobów z proszków nie jest bez wad. Wyrób jej zależy od ekonomiki procesu i doboru optymalnych parametrów wyrobu finalnego. Porowatość jest cechą nieuniknioną tej technologii. Dla wyrobów takich jak np. łożyska samosmarujące i filtry, jest cechą niezbędną, ale należy brać pod uwagę, że wpływa ona na zmniejszenie wytrzymałości mechanicznych i odporności na korozję, utrudnia uzyskanie wyrobów cienkościennych. Porowatość musi być tak dobrana, by gwarantowała prawidłową eksploatację części w danych warunkach pracy.

Precyzyjne elementy metalowe z proszków metali

Jednym z głównych atutów metalurgii proszków jest możliwość wytwarzania precyzyjnych elementów metalowych. Proces ten umożliwia produkcję detali o skomplikowanych kształtach i małych tolerancjach wymiarowych, co jest istotne w wielu zastosowaniach. Przykłady precyzyjnych elementów to:

- Zębatki i koła zębate – używane w napędach mechanicznych, gdzie precyzja jest kluczowa dla działania.

- Elementy elektroniczne – części stosowane w urządzeniach elektronicznych, które wymagają wysokiej dokładności.

- Narzędzia precyzyjne – narzędzia skrawające, które muszą być dokładnie dopasowane do procesów obróbczych.

Metalurgia proszków, dzięki swojej innowacyjności i elastyczności, staje się coraz bardziej popularnym rozwiązaniem w produkcji elementów metalowych, oferując liczne korzyści zarówno dla producentów, jak i dla końcowych użytkowników.

Producent części z proszków metali

Jako producent części z proszków metali korzystamy z nowoczesnych technologii i zaawansowanego sprzętu, co pozwala na produkcję wyrobów o wysokiej jakości i precyzji. Współpracujemy z różnymi branżami, takimi jak motoryzacja, lotnictwo, elektronika czy przemysł medyczny. Dzięki elastyczności procesu i możliwości dostosowania produkcji do indywidualnych potrzeb klientów, jesteśmy w stanie oferować innowacyjne rozwiązania, które spełniają wysokie standardy. Zachęcamy do kontaktu z nami w celu zapoznania się ze szczegółami oferty.